ریخته گری دقیق

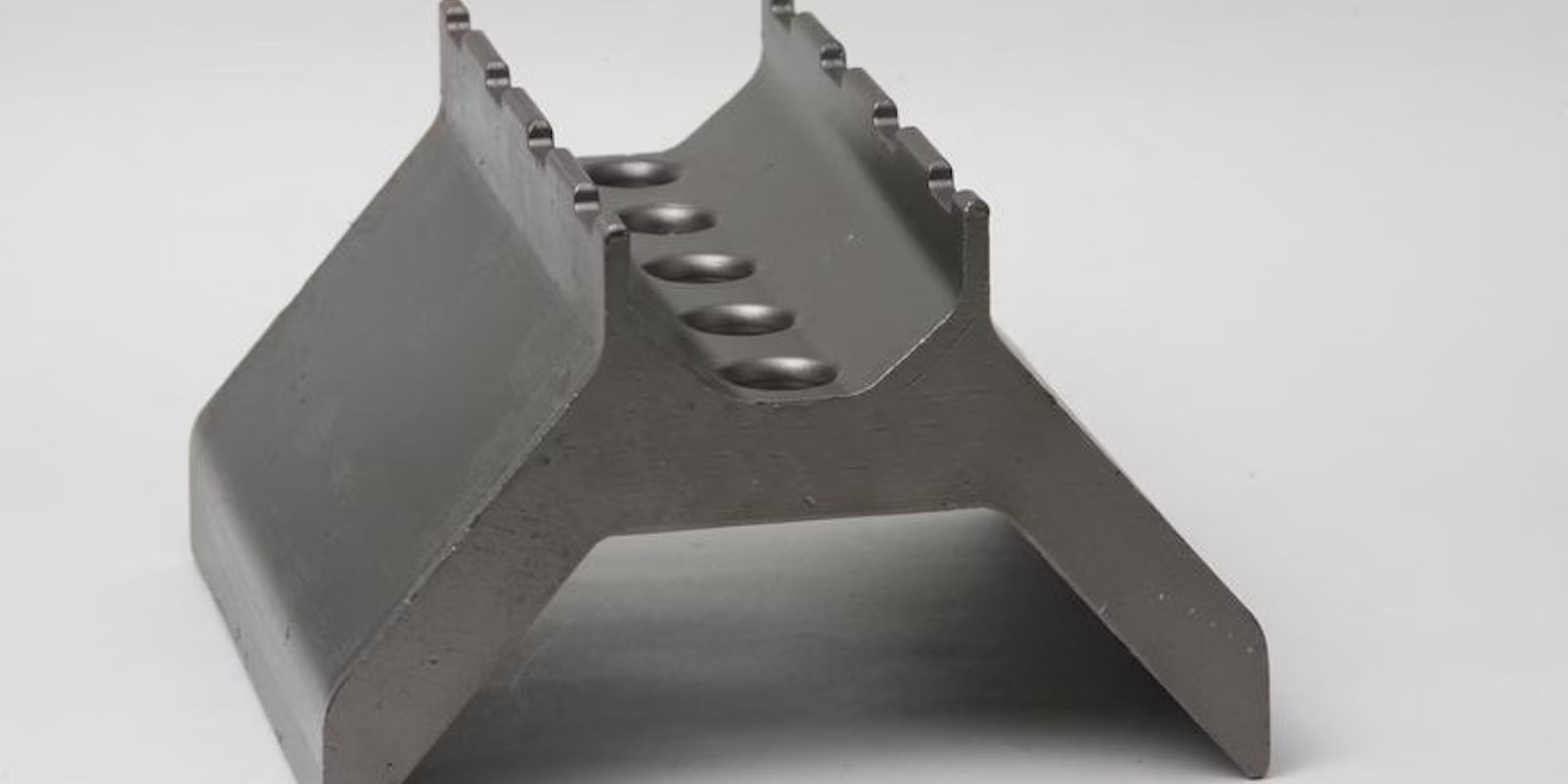

ریخته گری دقیق فرآیندی است که برای تولید قطعات ریخته گری با دقت بالا و ابعاد پیچیده مورد استفاده قرار می گیرد. این فرآیند شامل مراحل مختلفی از جمله ذوب فلز، آماده سازی مذاب، ریختن در قالب، انجماد و عملیات نهایی می شود. ریخته گری دقیق به دلیل مزایایی مانند دقت بالا، کیفیت سطح عالی، قابلیت تولید قطعات با اشکال پیچیده و ضایعات کم، در صنایع مختلف از جمله هوافضا، پزشکی، خودروسازی و الکترونیک مورد استفاده قرار می گیرد.

مراحل فرآیند ریخته گری دقیق:

- ذوب فلز: فلز مورد نظر در کوره های مختلفی مانند کوره های الکتریکی، کوره های قوس الکتریکی و کوره های القایی ذوب می شود.

- آماده سازی مذاب: قبل از ریختن مذاب در قالب، ناخالصی ها و گازها از آن جدا می شوند.

- ساخت قالب: قالب های ریخته گری دقیق از جنس های مختلفی مانند موم، رزین، فلز و سرامیک ساخته می شوند. این قالب ها با دقت بالایی ساخته می شوند و ابعاد و جزئیات دقیق قطعه نهایی را در خود دارند.

- ریختن مذاب: مذاب به آرامی و به طور یکنواخت به داخل قالب تزریق می شود.

- انجماد: مذاب در داخل قالب سرد می شود و شکل نهایی خود را به دست می آورد.

- عملیات نهایی: پس از انجماد، قطعه ریخته شده از قالب خارج می شود و عملیات نهایی مانند تمیزکاری، برش، فرزکاری و صیقل دهی روی آن انجام می شود.

انواع روش های ریخته گری دقیق:

- ریخته گری موم پارافین: در این روش از موم پارافین به عنوان ماده قالب استفاده می شود.

- ریخته گری رزین: در این روش از رزین های اپوکسی یا سیلیکونی به عنوان ماده قالب استفاده می شود.

- ریخته گری فلز: در این روش از قالب های فلزی مانند فولاد یا آلومینیوم استفاده می شود.

- ریخته گری سرامیک: در این روش از قالب های سرامیکی مانند سیلیکات آلومینیوم استفاده می شود.

مزایای ریخته گری دقیق:

- دقت بالا: قطعات ریخته گری شده با روش ریخته گری دقیق، از دقت ابعادی و هندسی بالایی برخوردار هستند.

- کیفیت سطح عالی: سطح قطعات ریخته گری شده با این روش، صاف و عاری از عیوب است.

- قابلیت تولید قطعات با اشکال پیچیده: با استفاده از ریخته گری دقیق می توان قطعاتی با اشکال هندسی پیچیده و سطوح داخلی و خارجی ظریف تولید کرد.

- ضایعات کم: فرآیند ریخته گری دقیق به گونه ای طراحی شده است که ضایعات و پرتی به حداقل برسد.

معایب ریخته گری دقیق:

- هزینه بالا: به دلیل پیچیدگی فرآیند و دقت بالای مورد نیاز، ریخته گری دقیق نسبت به سایر روش های ریخته گری، هزینه بالاتری دارد.

- محدودیت در اندازه قطعات: با استفاده از ریخته گری دقیق می توان قطعاتی با ابعاد نسبتاً کوچک و متوسط تولید کرد.

- نیاز به تجهیزات و تخصص بالا: برای انجام فرآیند ریخته گری دقیق به تجهیزات و تخصص بالایی نیاز است.

کاربردهای ریخته گری دقیق:

- هوافضا: قطعات موتور هواپیما، پره های توربین و سایر اجزای هواپیما

- پزشکی: ایمپلنت های جراحی، ابزارهای جراحی و سایر تجهیزات پزشکی

- خودروسازی: قطعات موتور، قطعات سیستم تعلیق و سایر اجزای خودرو

- الکترونیک: قطعات نیمه هادی، محفظه های الکترونیکی و سایر اجزای الکترونیکی

بدون دیدگاه